-

C/ Forage et exploitation

1. Forage a) Emplacement du forage

a) Emplacement du forage

Après avoir mené différentes études géologiques et géophysiques, les experts ont déterminé l'emplacement théorique d'un piège à pétrole, le prospect. Afin de confirmer les théories, il faut à présent forer, c'est-à-dire percer en profondeur, afin de confirmer la présence d'hydrocarbures. Dans cette partie, nous nous intéresserons uniquement au forage vertical terrestre, conscients que d'autres types de forages existent tels le forage horizontal sur terre, ainsi que diverses autres techniques d'extraction en mer.Avant d'implanter les installations de forage très coûteuses, il faut d'abord déterminer l'endroit idéal où s'effectuera le forage. Pour ce faire, les installations sont implantées en fonction de la topographie du terrain et des précieuses informations recueillies lors de l'exploration. Dans le cas du forage vertical terrestre que nous étudierons, les installations se situent directement au-dessus du gisement, à la verticale de l'épaisseur maximale de la poche supposée contenir des hydrocarbures (voir schéma ci-contre).

b) Principe du forage "Rotary"

Afin d'accéder directement à la poche contenant les hydrocarbures, les foreurs vont devoir réaliser un trou de forage.En 430 avant JC, les Chinois foraient déjà les premiers puits à l'aide d'une tige de bambou : la pointe cognait la terre et perçait le sol. Cette technique fut utilisée pendant des siècles avec quelques variations sur les outils. Actuellement, la méthode de forage généralement utilisée est celle du Rotary, bien plus rapide et efficace.

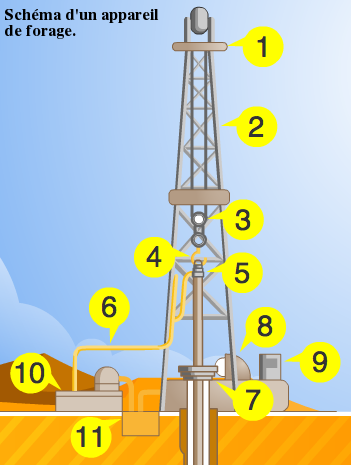

Cette méthode consiste tout d'abord à mettre en place un appareil de forage (voir schéma plus bas). Celui-ci est très cher, coûtant 3 millions d'euros en moyenne.La première étape est la mise en place du Derrick de forage, une tour métallique de 30m de haut en moyenne, servant à introduire verticalement les tiges de forage (4). Ces tiges correspondent à une chaîne de tubes vissés les uns aux autres au bout desquelles se trouve un outil de forage (5), le trépan muni de dents ou de pastilles en acier très dur. À la manière d'une perceuse électrique, le trépan attaque la roche en appuyant mais surtout en tournant à grande vitesse : il casse la roche, la broie en petits morceaux, et s'enfonce petit à petit dans le sol. A mesure que l'on s'enfonce dans le sous-sol, on rajoute une tige de forage en la vissant à la précédente et ainsi de suite.L’ensemble des tiges avec son trépan qui creuse au bout s’appelle le train de tiges (1). Pour les roches très dures, les dents du trépan ne sont pas assez solides, on le remplace alors par d'autres outils de forage de différentes formes et constitués de différents matériaux. Un outil monobloc incrusté de diamants est par exemple utilisés pour forer les roches les plus résistantes.

Ces tiges correspondent à une chaîne de tubes vissés les uns aux autres au bout desquelles se trouve un outil de forage (5), le trépan muni de dents ou de pastilles en acier très dur. À la manière d'une perceuse électrique, le trépan attaque la roche en appuyant mais surtout en tournant à grande vitesse : il casse la roche, la broie en petits morceaux, et s'enfonce petit à petit dans le sol. A mesure que l'on s'enfonce dans le sous-sol, on rajoute une tige de forage en la vissant à la précédente et ainsi de suite.L’ensemble des tiges avec son trépan qui creuse au bout s’appelle le train de tiges (1). Pour les roches très dures, les dents du trépan ne sont pas assez solides, on le remplace alors par d'autres outils de forage de différentes formes et constitués de différents matériaux. Un outil monobloc incrusté de diamants est par exemple utilisés pour forer les roches les plus résistantes.

Pour éviter l’effondrement du trou, des cylindres creux en acier sont posés en même temps que les tiges sur toute la longueur du trou pour constituer un tube, ces tubes sont vissés les uns aux autres au fur et à mesure de la progression du forage : c'est le tubage (3). Ce tubage n'est pas directement réalisée dans la roche nue, mais est retenu par du ciment (2).

Plus on pose de tubes, plus le diamètre du trou de forage devient petit : le tubage posé occupe de l’espace et réduit le diamètre initial du trou. Ainsi, un trou de forage d’un diamètre de 50 cm au départ, peut être réduit à 20 cm après la pose de plusieurs tubages.

Pour éviter que le trou se rebouche au fur et à mesure du forage, il faut enlever les débris de roche et nettoyer le fond du puits. Pour cela, on utilise un fluide de forage aussi appelé boue de forage par son aspect. Ce fluide indispensable au forage a une composition spéciale déterminée par un Ingénieur spécialisé, adaptée aux terrains traversés lors du forage.

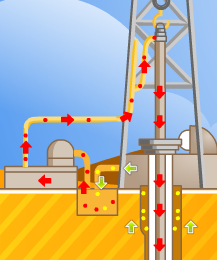

Un circuit fermé permet de recycler la majeure partie de boue utilisée. Elle est mélangée et conservée dans un bassin, acheminée par la colonne d'injection de boue, vers la tête d'injection qui la propulse dans le train de tiges. Elle descend alors jusqu'au fond du puits et "traverse" le trépan grâce à des trous percés dans celui-ci et se retrouve dans les débris. Sous l'effet de la pression, la boue remonte entre les parois du puits et le train de tiges, emportant avec elle les débris arrachés. Une fois à la surface, une conduite d'aspiration attire la boue jusqu'à un tamis vibrant qui sépare les débris de la boue, ensuite renvoyée dans le bassin de décantation. Et ainsi de suite.Le fluide de forage sert également à stabiliser la pression sur les bords du puits pour leur éviter de s'écrouler, elle lubrifie et refroidit les outils et permet surtout de prévenir des éruptions.

Le trou de forage aura généralement une profondeur comprise entre 2000 et 4000 mètres. Exceptionnellement, certains forages dépassent les 6000 mètres, et l'un d'eux a même dépassé les 11 000 mètres. Cela nous amène à dire que certains gisements peuvent être enfouis à une profondeur équivalente à la hauteur de 12 tours Eiffel ! LEGENDE :

LEGENDE :

(1) Fixation du palan

(2) Derrick

(3) Palan mobile (une sorte de double corde métallique très solide sous forme de poulie)

(4) Crochet

(5) Tête d'injection

(6) Colonne d'injection de boue

(7) Table de rotation entraînant les tiges de forage

(8) Treuil

(9) Moteur

(10) Pompe à boue

(11) Bourbier

c) Quand arrêter de forer ?

La boue remontant à la surface est analysée par les géologues, à la recherche de traces d'hydrocarbures. Lorsque les géologues pensent que le forage traverse un réservoir, il peuvent ordonner un carottage. Le train de tiges est alors remonté et l'outil de forage est remplacé par un carottier. Le dispositif est redescendu et on fore à nouveau, mais cette fois sans broyer la roche : le carottier découpe un cylindre de roche qui est conservé dans l'outil. Dès que le carottier est plein, celui-ci est remonté à la surface. On en retire alors une carotte de plusieurs mètres, qui n'est autre que l'échantillon cylindrique de roche découpé.Cette carotte est très utile : elle fournit des informations indispensables sur la nature de la roche, l'inclinaison des couches, sa structure, sa perméabilité, porosité etc. Les géologues peuvent alors déterminer si elle contient des hydrocarbures.Les spécialistes procèdent également à d'autres tests : les diagraphies. Une sonde électronique est descendue dans le puits et mesure précisément les paramètres physiques de la roche traversée. Les mesures sont traitées par des ordinateurs, puis analysées par des Ingénieurs spécialisés.Le forage est stoppé lorsque le pétrole est atteint. Le train de tiges est remonté à la surface et éventuellement démonté. On descend alors des explosifs au niveau de la roche réservoir, où est piégé le pétrole. Les explosions percent le tubage interne et permettent au pétrole de s'échapper de la roche et de pénétrer dans le puits pour remonter naturellement à la surface lorsque la pression est assez forte. Le Derrick des puits est alors démonté et remplacé par une tête de puits, appelée aussi "arbre de Noël" à cause de sa forme. Il s'agit d'un ensemble de vannes, reliées au tubage interne, qui sont destinées à contrôler le débit du puits. Les foreurs installent ensuite un orifice calibré, la duse, par lequel le pétrole remonte. Les spécialistes vont procéder au test de débit sur duse : ils laissent le pétrole remonter vers la surface pendant plusieurs heures voir plusieurs jours, en mesurent la quantité recueillie, ainsi que l'évolution de la pression du fond du puits. Grâce à ce test, les spécialistes peuvent essayer de déterminer la productivité du gisement.

La boue remontant à la surface est analysée par les géologues, à la recherche de traces d'hydrocarbures. Lorsque les géologues pensent que le forage traverse un réservoir, il peuvent ordonner un carottage. Le train de tiges est alors remonté et l'outil de forage est remplacé par un carottier. Le dispositif est redescendu et on fore à nouveau, mais cette fois sans broyer la roche : le carottier découpe un cylindre de roche qui est conservé dans l'outil. Dès que le carottier est plein, celui-ci est remonté à la surface. On en retire alors une carotte de plusieurs mètres, qui n'est autre que l'échantillon cylindrique de roche découpé.Cette carotte est très utile : elle fournit des informations indispensables sur la nature de la roche, l'inclinaison des couches, sa structure, sa perméabilité, porosité etc. Les géologues peuvent alors déterminer si elle contient des hydrocarbures.Les spécialistes procèdent également à d'autres tests : les diagraphies. Une sonde électronique est descendue dans le puits et mesure précisément les paramètres physiques de la roche traversée. Les mesures sont traitées par des ordinateurs, puis analysées par des Ingénieurs spécialisés.Le forage est stoppé lorsque le pétrole est atteint. Le train de tiges est remonté à la surface et éventuellement démonté. On descend alors des explosifs au niveau de la roche réservoir, où est piégé le pétrole. Les explosions percent le tubage interne et permettent au pétrole de s'échapper de la roche et de pénétrer dans le puits pour remonter naturellement à la surface lorsque la pression est assez forte. Le Derrick des puits est alors démonté et remplacé par une tête de puits, appelée aussi "arbre de Noël" à cause de sa forme. Il s'agit d'un ensemble de vannes, reliées au tubage interne, qui sont destinées à contrôler le débit du puits. Les foreurs installent ensuite un orifice calibré, la duse, par lequel le pétrole remonte. Les spécialistes vont procéder au test de débit sur duse : ils laissent le pétrole remonter vers la surface pendant plusieurs heures voir plusieurs jours, en mesurent la quantité recueillie, ainsi que l'évolution de la pression du fond du puits. Grâce à ce test, les spécialistes peuvent essayer de déterminer la productivité du gisement.

Lorsque le forage est un succès, il faut encore forer plusieurs puits pour bien connaître le gisement. Si celui-ci s'avère prometteur, on peut alors envisager une exploitation, correspondant à une production de pétrole.

2. Exploitation

Maintenant que le gisement a été localisé précisément et que les spécialistes ont déterminé sa productivité, il peut être exploité. Cependant, une question se pose toujours avant de commencer l'exploitation proprement dite : comment produire les hydrocarbures dans les meilleures conditions de sécurité et en essayant d'en extraire le plus possible ?

a) Evaluer avant d'exploiter

L'exploration pétrolière mise en place précédemment a déjà coûté plusieurs millions à dizaines de millions d'euros par forage. L'exploitation sera encore plus coûteuse et se chiffre en plusieurs centaines de millions, voir plus d'un milliard d'euros. Avec des enjeux aussi grands, la décision de mise en exploitation ne se fait donc pas du tout à la légère. Les soucis de rentabilité son alors placés en première ligne, et il n'y a pas droit à l'erreur ! Sera-t-il rentable d'exploiter le gisement découvert ?

Plusieurs facteurs entrent en jeu, et l'évolution du prix du baril de pétrole et du gaz, des facteurs non-prévisibles, deviennent alors très importants. La vente de la production devra servir à couvrir tous les frais d'exploration et d'exploitation, ainsi que de générer un bénéfice suffisant !

Pour cela, il va falloir passer par 3 étapes clé avant de décider d'exploiter ou non.

1) La première chose à faire est un récapitulatif des données techniques essentielles qu'ont fourni les forages à titres exploratoire sur la productivité du gisement : sa profondeur et sa forme, la répartition des hydrocarbures, et surtout les volumes d'hydrocarbures accumulés dans le gisement. Ces données permettent déjà d'évaluer la "durée de vie du gisement".

2) Dans un second temps, il faut déterminer le nombre de forages nécessaires à la production ainsi que leur localisation. D'autres installations de production sont également à prévoir, tels que les dispositifs de traitement des hydrocarbures extraites, de stockage provisoire et d'expédition. Pour cela, il faut élaborer un véritable projet d'implantation des différentes structures de production.

3) Plus encore, il faut mettre en place un profil de production. Ce profil correspond à une simulation de la production entière, du début à la fin de la vie du gisement, en évaluant par exemple les volumes de production annuels.

Ce n'est que lorsque le projet est élaboré que l'on peut le valider et enfin décider d'exploiter. Il faut alors construire les installations, processus qui dure 15 années en moyenne.

b) Produire

L'objectif principal de la production est d'extraire le plus d'hydrocarbures du gisement et de le ramener à la surface où il pourra être traité et exporté. Pour avoir un rendement satisfaisant, il faut donc utiliser plusieurs forages couvrant l'ensemble de la zone se situant directement au-dessus du gisement où sont enfermés pétrole et gaz. Cette zone peut s'étendre sur plusieurs kilomètres !

Le gisement que l'on va exploiter aura une durée de vie variable : en général, les gisements ont une durée de vie de 15 à 30 ans, 50 ans pour les gisement super géants.

De plus, tout le pétrole et gaz contenu dans le sous-sol ne pourra pas être exploité, suivant les réservoirs la récupération varie de 10 à un peu plus de 50% au maximum. Comme nous l'avons vu précédemment, le pétrole est naturellement emprisonné dans la roche réservoir, et se situe entre le gaz et l'eau : il est donc sous pression. Si la roche couverture ne le retenait pas, il n'aurait pas stoppé sa migration (secondaire) et serait remonté à la surface de la terre. Le gaz situé au-dessus du pétrole exerce une pression sur ce dernier, c'est pour cela que lorsque le forage atteint la couche de pétrole, celui-ci est expulsé à travers le tubage vers la surface lorsque la pression est suffisante, c'est un "puits éruptif". Le pétrole est ainsi recueilli à la surface. Cependant, dans beaucoup des cas, au fur et à mesure de l'extraction du pétrole, la pression diminue, ce qui entraîne une diminution de sa vitesse de remontée. Lorsque cette vitesse devient trop faible, il est nécessaire d'installer une pompe pour poursuivre la production.

Comme nous l'avons vu précédemment, le pétrole est naturellement emprisonné dans la roche réservoir, et se situe entre le gaz et l'eau : il est donc sous pression. Si la roche couverture ne le retenait pas, il n'aurait pas stoppé sa migration (secondaire) et serait remonté à la surface de la terre. Le gaz situé au-dessus du pétrole exerce une pression sur ce dernier, c'est pour cela que lorsque le forage atteint la couche de pétrole, celui-ci est expulsé à travers le tubage vers la surface lorsque la pression est suffisante, c'est un "puits éruptif". Le pétrole est ainsi recueilli à la surface. Cependant, dans beaucoup des cas, au fur et à mesure de l'extraction du pétrole, la pression diminue, ce qui entraîne une diminution de sa vitesse de remontée. Lorsque cette vitesse devient trop faible, il est nécessaire d'installer une pompe pour poursuivre la production.

Afin de faire remonter pétrole et gaz de façon plus contrôlée, sans utiliser directement le tubage mis en place, les techniciens mettent en place dans le tubage un nouveau tube, le tube de production. Lorsque ce tube se dégrade à cause de la corrosion ou de dépôts d'hydrocarbures, il peut donc être remplacé.En arrivant à la surface, le pétrole brut extrait va commencer son circuit dans les installations mises en place à la surface. En particulier, il va être traité et stocké provisoirement puis exporté.

Dans la prochaine partie, nous ouvrirons sur le traitement et le transport du pétrole brut sans trop de détails.

<< Page précédente